航天技术把脉“能源血管”油气管道有了健康管家

2017-05-26 | 编辑:中机教育网 | 来源:中国机械工业联合会机经 | 浏览量:

油气管道隐患重重 健康档案缺失

石油/天然气的管道运输是我国五大运输产业之一,对我国国民经济起着非常重要的作用,被称为“能源血脉”。然而,近年来,因管道损伤导致的管道安全事故时有发生,造成巨大的经济损失和环境危害。

据安监总局2015年公布的数据,我国油气管道共12万余公里,各类隐患约有29000多个。

油气管道安全意义重大,其“健康档案”的不完善令人担忧,发展管道检测研究已成为国家当前的迫切需求。目前国际通用的管道检测方法为管道漏磁内检测技术,检测装备在管道内穿行,通过磁场使管道局部被均匀磁化,当管道存在缺陷时,缺陷处将出现磁场泄露,由此得到管道内/外壁腐蚀、缺陷信息。

该项技术是当前国内外公认的管道安全检测最有效最完善的手段。而该技术却长期被几个发达国家垄断,我国管道检测长期被“洋检测”占领,其关键技术、装备和软件对我国不转让,仅提供检测服务,费用高昂,且国外设备在检测管道同时可获取其地理坐标和运行信息,在能源信息安全方面存在隐患。

我国对管道漏磁内检测技术高度重视并跟踪了多年,但尚未全面国产化及应用,主要还集中在大口径陆地产品的研发,检测精度和可靠度较低,尤其在代表新一代油气管道漏磁内检测技术的内外缺陷集成检测技术上,与国际水平存在较大差距,难以为油气管道业主提供准确的管道缺陷和腐蚀分布、识别情况,以指导准确维护、维修和采取恰当的腐蚀控制措施。另一方面,管道内检测还存在装备卡堵的风险,一旦卡堵在管道内,可能威胁安全生产,并付出高昂的维修费用。也正是由于这个原因,一部分风险高、工况相对较差的管道,如弯头较小的管道处于“不敢检、不能检”的高风险状态。

航天技术打破国外垄断 检测装备成“网红”

在国内油气管道安全需求升级的背景下,中国航天科工三院35所以“大安全”的发展理念,联合中海油集团,通过自主研发,掌握了管道漏磁内检测技术,该“一体化高精度油气管道安全无损内检测技术装备”填补了国内空白,获批国家安监总局“2015年破解安全生产难题科技攻关项目”。

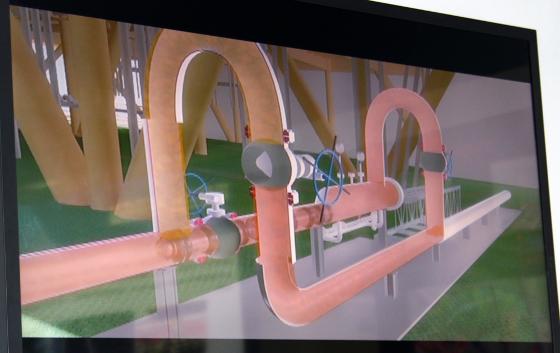

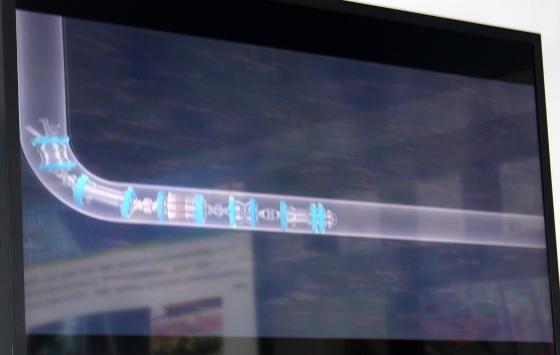

承担了磁专业某国防973项目、自然科学基金项目,拥有漏磁检测实验室、零磁实验室和多种磁测装置的航天35所联合中海油集团,着手一体化高精度油气管道安全无损内检测技术研究,以难度最大的直径8英寸的海底管道为对象,攻克了电气结构小型化、低功耗、高精度传感器阵列设计、内外缺陷检测技术等多项核心技术。重点针对一体化高精度漏磁检测性能,研究高精度一体化管道内外缺陷区分检测技术、1.5D通过性结构仿真与设计,以及基于灵活通过性设计实现一体化漏磁磁路和检测传感器集成技术等开展研究与实验,于2015年成功完成首例国产检测装备海底试验,在中海油油田不停产的状况下对海底管道进行了检测,标志着我国第一款完全适用于海底管道的漏磁内检测装备问世。

该装备通过对金属管道进行饱和磁化,利用高精度漏磁检测技术对管道腐蚀缺陷进行检测,并对漏磁场解析来定量化评估管道腐蚀缺陷尺寸和位置。技术原理看似复杂,其实在实际检测使用上,与寻常人的体检类似,甚至更简单,不用分内外科,该装备一次检测便能获取所有管道的健康信息。只需把该装备放入管道端口,该装备便能利用油气压力,自主穿行于管道,以0.5-3米/秒的速度运行,在管道尾端回收即可。这样“跑一趟”下来,类似为管道“把脉”,管道内部、外部腐蚀或缺陷等信息以及表征管道缺陷、环境温度、运行姿态、里程等信息早已实时存储在装备中,并能快速读取,一份管道的健康信息数据包已经形成。通过专业人员的数据分析,能够提供详细的健康报告,健康状况、问题及治疗建议一目了然。若在海底管道检测中出现误差,带来的管道加固费用和再维护费用可达千万元。显然,一份精准的健康报告是“能源血管”保健、修复的重要依据,可实现对症就医,避免油气管道乱用药、用错药的损失和风险。

国产管道检测装备一出,不仅引起行业内高度关注,还出乎预料地走入大众视野,当了把“网红”。《人民日报》《环球日报》相继以《中国工科生又碾碎了一个外国暴利行业》为题,在官方新媒体平台推送了该检测装备试验视频及介绍,引发广泛关注,《人民日报》微信推送该新闻一小时后阅读量便突破十万。网友们纷纷对以自主创新打破技术封锁的这一装备点赞,为“中国制造”的快速崛起而骄傲。

管道安全防护的大数据时代或将来临

一体化高精度油气管道安全无损内检测技术装备已经通过了两次海上油田的实际检验,其检测水准达到国际同类产品的先进水平。这不仅打破了管道工业发达国家对油气管道检测市场的垄断,还将进一步提升预防并遏制油气开采重特大事故的发生,降低国内油气管道的检测费用,在保障我国能源输送安全方面发挥不可替代的作用。

技术的突破只是第一步,国内管道检测及安全防护服务产业也将形成。“我们与合作方正积极探讨深度合作模式,把市场从单一的管道缺陷检测,发展为综合的管道完整性评估服务,提供完整的解决方案”,管道内检测装备项目行政指挥焦晓亮表示。

针对管道安全,35所于2015年成立了智慧管网中心,主要针对海陆管道检测、城市管网探测领域,除了海底管道漏磁内检测器,同期研发的还有可以为城市地下管网提供无损探测服务的探地雷达。这种便携式探地雷达,可实现深至地下8米的无损检测。在以往的地下管线探测中,非金属管线排查难度较大,而该雷达能识别所有土壤以外的成分,地质空洞、地下管线疏松一扫便知,不需对城市地面反复“开膛破肚”。同时,强磁定位标记器、清管器跟踪定位系统已经研发并配套生产,针对复杂变形管道的检测机器人正在研发中,同期研发的还有智能油井套管电磁无损检测器,一到两年时间内将完成管道检测产业链核心装备闭环。

无论是油气管道或是城市地下管网,都存在着基础数据不完善、实际工况复杂、安全隐患较多的问题。未来,管道的安全防护毫无疑问将由事后修复转向事前防御。粗放型的管道管理将随着管道检测手段的提升随之向精细化、数据化方向发展。

随着检测装备的实际应用,目前许多盲区和复杂地区的管道信息可以被获取,可检测管道范围大大扩大。“随着管道检测的普及以及管道安全防护日常化,管道信息的大数据将形成,将大大增强我们检测、判断、预警的能力,也将为我国管道安全管理积累大量宝贵数据。”内检测装备负责人、35所智慧管网中心负责人郑莉介绍。

据悉,该蛇形机器人已完成验收,交付客户,即将在我国海上油田用于海底管道检测。用于10、12、14英寸管道的机器人正在研发中。据35所该项目负责人郑莉介绍,海底油气管道工况较陆地管道复杂程度更高,这款攻克海底管道检测的机器人也可应用于陆地管道检测,市场广阔。

据35所产业发展部宋玉彬主任透露,智慧管网中心已独立运行,“十三五”期间将形成完整的油气管道检测服务产业。多款石油装备产品已达到国内顶尖水平,目前,智能油井套管电磁无损检测器、针对复杂变形管道的检测机器人等已完成研发和内场测试,即将完成管道检测产业链核心装备闭环。更低的检测费用、更短的评测周期、更强的保密性、更好的用户体验,随着我国本土检测装备“上岗”,油气管道安全管理将进入主动式。

上一篇 上一篇:痕灌黑科技 荒漠变良田

下一篇 下一篇:航天科工无损探地技术:给地面做CT